天线设计规范

文件编号: FH-LDS-008

文件编号: FH-LDS-008

深圳市福汇科技有限公司

Shenzhen Fuhui Technology Co.itd.

天线结构设计规范

|

审核: |

|

日期: |

|

2、FPC天线结构要求 |

|

3、弹片天线结构要求 |

目录

1、LDS天线结构要求

|

1.LDS天线结构设计规范 |

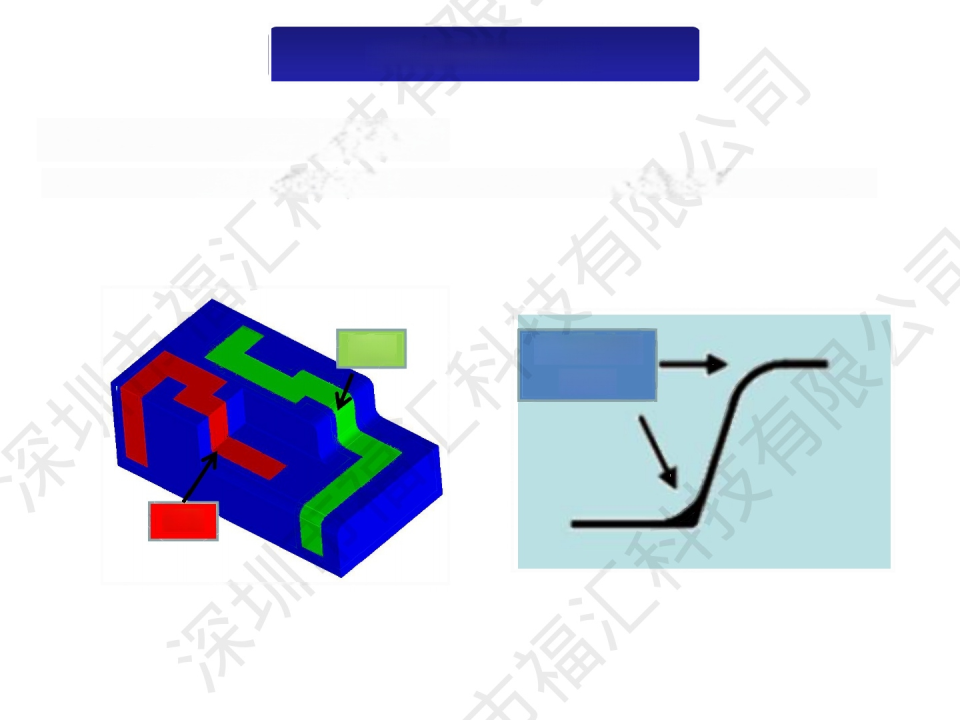

LDS天线

LDS天线技术就是激光直接成型技术(Laser-Direct-structuring),利用 计算机按照导电图形的轨迹控制激光的运动,将激光投照到模塑成型的 三维塑料器件上,在几秒钟的时间内,活化出电路图案。简单的说(对 于手机天线设计与生产),在成型的塑 料支架上,利用激光镭射技术直 接在支架上化镀形成金属天线pattern 。这样一种技术,可以直接将天线 镭射在手机外壳上。

LDS技术目前已经被广泛应用于通信、汽车电子、机电设备、医疗 器械等应用领域。像现在普通的手机天线都被安装在手机的主板上。而 LDS天线技术就是激光直接成型技术(Laser-Direct-structuring),利用计 算机按照导电图形的轨迹控制激光的运动,将激光投照到模塑成型的三 维塑料器件上,在几秒钟的时间内,活化出电路图案。简单的说就是利 用激光镭射技术直接在支架上化镀形成金属,这样就可以直接将天线做 在手机外壳上。这种天线的好处是天线更加稳定、也可以避免内部元器 件的干扰,同时也可以节省出更多的设计空间,让手机做得更加纤薄。

LDS天线技术主要应用于移动通讯领域,实现智能手机天线及手机 支付这一部分的功能。 目前几乎所有做智能手机的知名厂家都有相关机 型使用该技术,除此之外,该技术还被广泛应用于汽车电子、计算机、 机电设备、医疗器械等行业领域。

1.LDS天线结构要求

1.LDS天线结构要求

LDS 天线的特点:

· 高性能与小巧的尺寸

· 多频段

· 批量生产

· 《规避了FPC类天线起翘,起翘等风险

· 可在复杂曲面上实现天线走线

· 线性能一致性高

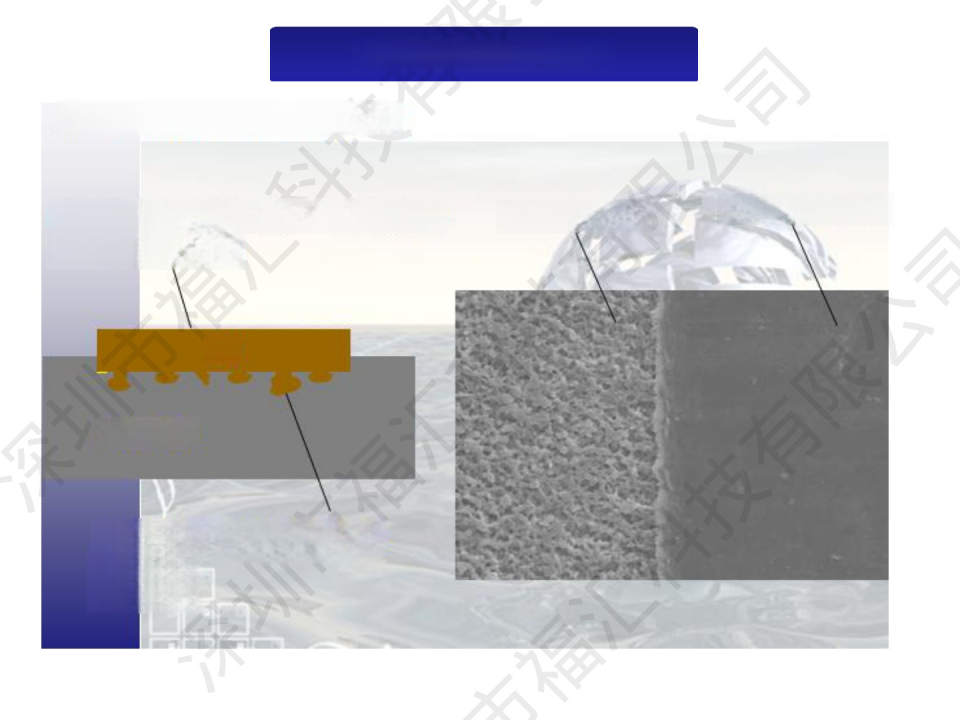

LDS 天线接触方式:

LDS 天线接触方式:

· 主板上的接触弹片或顶针与支架或底壳上的LDS馈点接触

· 通过螺丝接触,支架或底壳上的沉台做LDS天线通过螺丝拧紧

与中框金属连接.

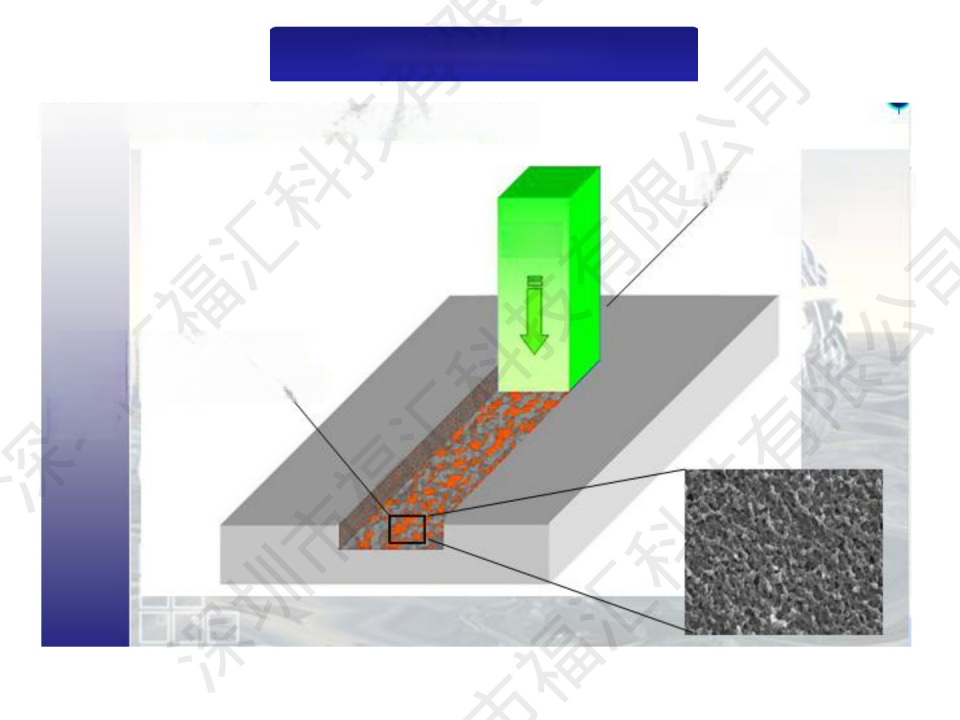

LDS工艺原理:

LDS工艺原理:

LDS:即通过激光直接成型加工,实现在模塑(素材)载体上有选 择性的化学镀进行金属化.

通常需要3个基本工艺步骤:

· 注 射 成 型

· 激光活化

· 化学镀/金属化

1.LDS天线结构要求

1.LDS天线结构要求

激光活化:

激光能量引发一种物理化学反应

打断金属原子与高分子物之间的结合键

增加附着力:

生成微观粗糙的表面

在被加工表面生成微沟道,沟道底部局部凹凸不平,便于金属化铜沉积、嵌入 并附着 .

原理:激光活化有机金属复合物

高采物+有机金属复合物

激光

有选择的照射工件的表面,释放出

有活性的种子

● 金属原子

● 氮原子

|

高聚物分子链节间 |

搀杂的非导电活性物质(添加

有机金属复合物

1.LDS 天线结构要求

1.LDS 天线结构要求

原理:生成具有高附着力的微观粗糙的表面

被加工构件塑料的 表面

激光

通过激光光蚀释放出

活性金属种子和添加剂

粒 子

1.LDS天线结构要求

1.LDS天线结构要求

原理:高附着力的金属化效果

|

未加工过的区域 |

|

激光加工区域 |

分嵌入工件内部

Cu

改性塑料

金属化材料沉积并渗

入附着

|

材料及镀层厚度 |

LDS工艺常用原料 :

1.进口:

沙比克 PC+ABS: NX10302 NX11302

PC: NX11355 NX11354

三菱: ABS+PC 3710 3720 3730

2.国产: 塑料、合成、中塑、7015等等

LDS镀层工艺 :

LDS工艺化铜、化镍、化金厚度参数要求如下 :

• 镀铜CU:8-12μm

• 镀镍NI:2-4μm

• 镀金AU:0.025-0.075μm

|

LDS壳体模具设计注意事项 |

LDS 产品定位尺寸需列入射出重点尺寸 :

• 该产品为外框定位,长、宽、高尺寸需列入重点管控,尺寸公差为+/-0.05mm ;

• 平整度需列入控管, 变形度需控制< 0.1mm.

开模注意事项:

• 模具的顶针位置尽量避开 Pattern区域 ;

• 若顶针一定需落在Pattern区域, 需设计成?度角, 避免顶针印与塑件平面的断差 ;

• 合模线也需尽量避开Pattern区域 ;

• 若合模线一定需经过Pattern区域, 请管控断差在<0.05mm,

• 进胶口昼量避开Pattern区域;

• 若进胶口处一定需经过Pattern区域, 请管控断差在<0.05mm

• 结构最弱的地方也需尽量避开Pattern区域;

材料物性要求:

详细参数见各物料所使用的物性表,每一种材料的特性参数是不一样的。

LDS壳体模具设计注意事项

LDS壳体模具设计注意事项

|

检验项目 |

检验内容 |

检验方式 |

缺点 |

允收规格/水准 |

|

塑料件 |

有感刮痕 |

目测 |

MA |

不可有 |

|

无感刮痕 |

Mi |

宽度均小于0. 15mm L ≦ 4.0mm :一条 L ≦ 3.0mm(间距>10mm):二条 L ≦ 2.0mm(间距>10mm):三条 D面不管控 |

||

|

污点、凹点比对带标准线 宽的透明Film片 |

目测/Film |

Mi |

在同一个面上:0. 15mm<Dia. ≦ 0.3mm(间距>10mm):二 点, Dia. ≦ 0. 15mm不管控;D 面:Dia≦0.4不管控 污点D面不管控;但油污不允许 |

|

|

瓦斯气发亮 |

Mi |

可允收 |

||

|

素材表面气泡 |

MA |

不可有 |

||

|

合模线 |

2.5D |

MA |

高度 ≦ 0.05mm (雷雕区域) , |

|

|

进料点 |

2.5D |

MA |

SPEC:+/-0. 1mm,不可修伤(雷雕区域不允许有进料点) |

|

|

定位孔开裂 |

目视 |

MA |

不可开裂与变形 |

|

|

料花 |

目视/3M610 |

Mi |

面积50MM以内,3M610胶带粘贴后单点直径≦0.5mm允许6 点,放射状Peeling不允许; |

|

|

缩水 |

目视 |

MA |

雷雕区域不可有,其它区域OK或按照客户限度样品 |

|

|

LDS贯孔断差 |

2.5D |

MA |

≦0.05mm |

|

|

亮痕 |

目视 |

Mi |

不可有或比照客户限度样,D面不管控; |

|

|

毛边 |

目视 |

Mi |

不可刮手 |

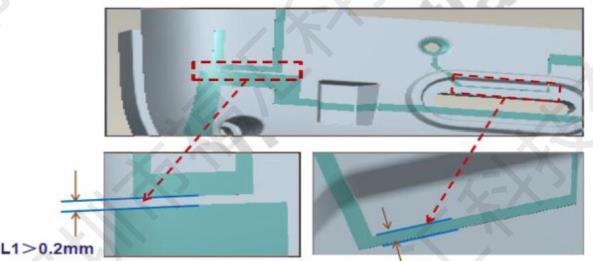

R1

R1

R1≥0.2 mm

R1

L2>0.15mm

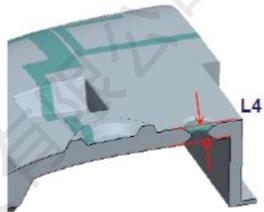

· 当 壁 厚L4小于或等于0.6MM

· 当 壁 厚L4小于或等于0.6MM

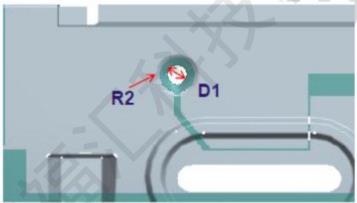

· 过渡圆弧R2大于或等于0.3MM

· 底孔R1大于或等于0.4MM

· 当 壁 厚L4大于或等于0.6MM 小于或等于

3.0MM R2大于或等于L4/2(壁厚的一半)MM

· 底孔D1 大于或等于0.8MM

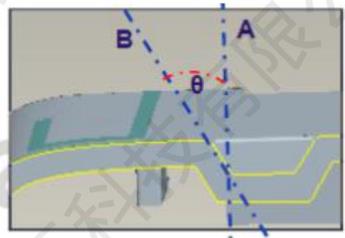

· θ≥30度

·根据使用材料,零件几何形状,图案的复杂性,电镀

·根据使用材料,零件几何形状,图案的复杂性,电镀

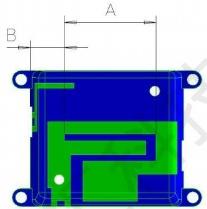

·一般情况下-LDS 线路到线路公差约为+1-0.10mm,LDS 线路到塑件边缘公差约为+1-0.10mm

·特殊情况下-LDS 线路到线路公差约为+1-0.08mm,LDS线路到塑件边缘公差约为+1-0.08mm

|

General Tolerance Table |

||

|

Dimension |

Description |

Tolerance |

|

A |

LDS pattern to pattern |

+/-0.10mm |

|

B |

LDS pattern to part edge |

+/-0.08mm |

镭雕图形到塑件边缘的最小距离为:0.2mm

镭雕图形到塑件边缘的最小距离为:0.2mm

LDS天线结构要求

LDS天线结构要求

|

激光束 |

|

15° |

塑件

井壁

|

H |

|

Gap |

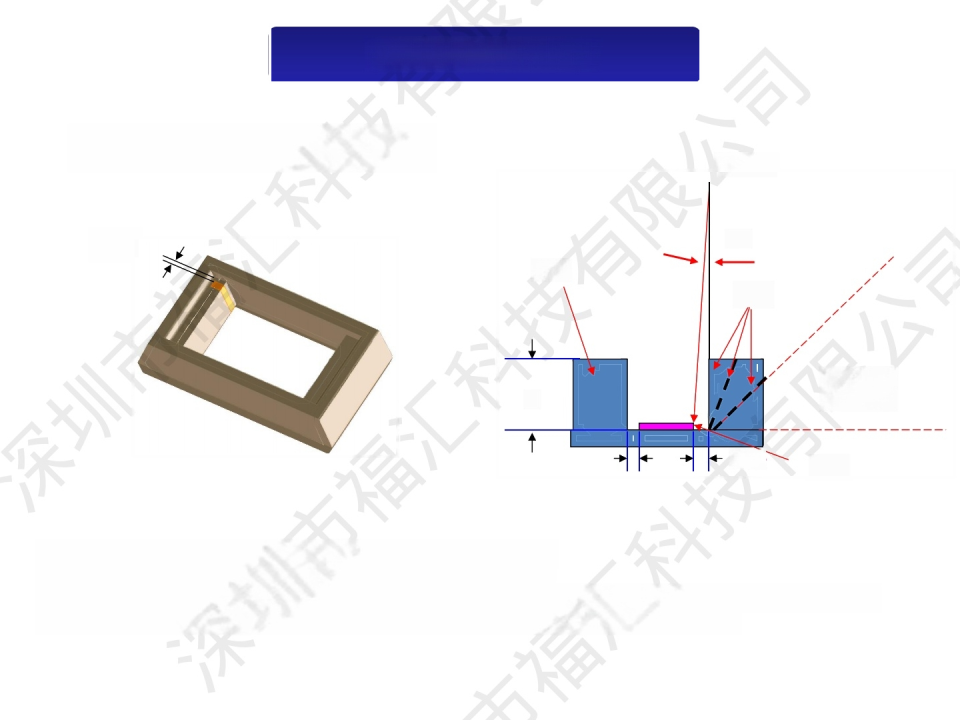

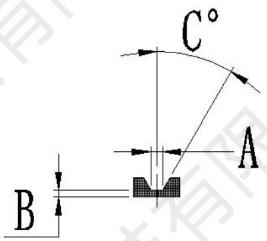

· 井壁的与水平面的夹角小于45°,最小距离为: 0.15mm

· 井壁的与水平面的夹角小于85°,最小距离为: 0.25mm

· 井壁的与水平面的夹角大于85°,最小距离为: (0.15mm+tan15×H)=(0.15mm+0.268XH) · 以上为井壁的高度与夹角关系,井壁处的批峰与拔模角度都会影响线路最小距离。

LDS天线结构要求

LDS天线结构要求

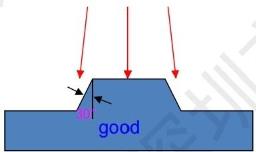

塑件(有镭雕图形处)转角处设计

建议在如下图转角处导圆角(绿色为OK, 红色为不好的设计),建议半径为:0.2mm以上

|

OK |

>0.2

NG

塑件(有镭雕图形处)凹凸面设计

塑件(有镭雕图形处)凹凸面设计

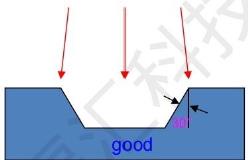

为了提高镭雕的效率和质量,建议在凹凸面设计时,保留一定的角度, 如下图所示,建议为30度以上,所有棱角都要倒圆弧过渡。

激光束

bad

激光束

激光束

激光束

LDS天线结构要求

LDS天线结构要求

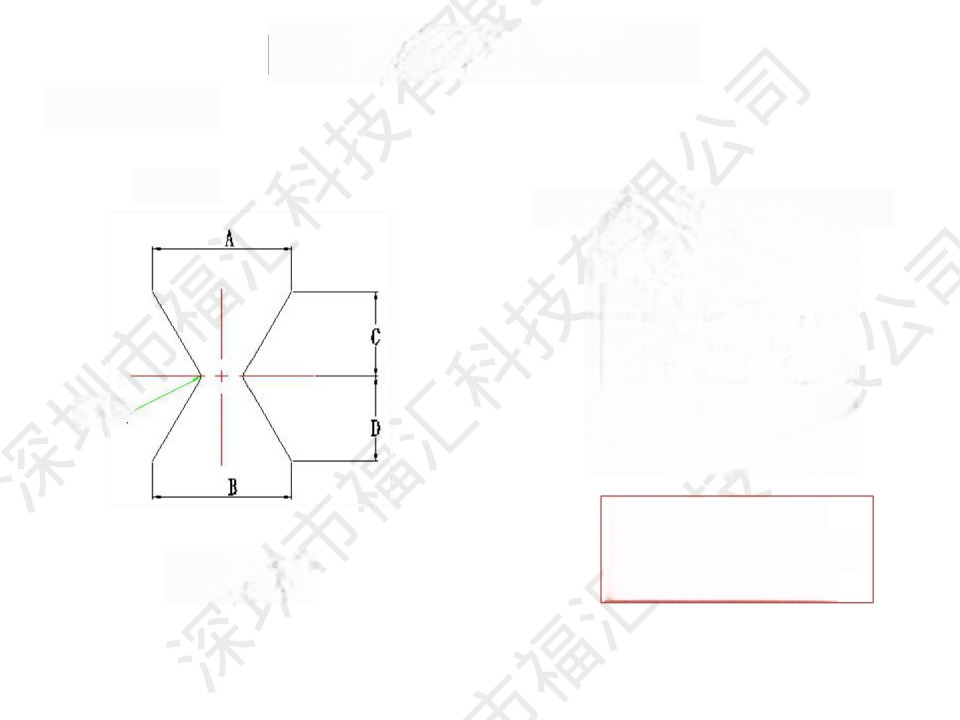

塑件(有镭雕图形处)窗口连接设计

为了避免镭雕粉尘在窗口处的聚集,避免溢镀,建议如下窗口尺寸:

常规:2mm,特殊:1.5mm

常规:0.5mm, 特殊:0.3mm

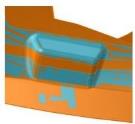

穿孔连接设计

穿孔连接设计

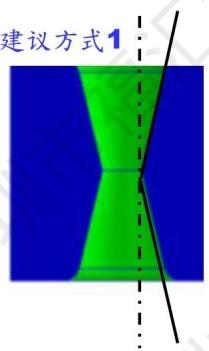

建议方式2

1.1断差允许范围为+/-0.05mm;

1.2过孔角度设计如建议方式2

穿孔连接设计

穿孔连接设计

建议方式3

渐变线

B>A D>C

建议方式4: 做盲孔,镭雕时激光烧穿

C大于或等于30度

B 小于或等于0.5MM

A等于0.2-0.5MM

|

图 1 |

|

LDS天线结构要求 |

|

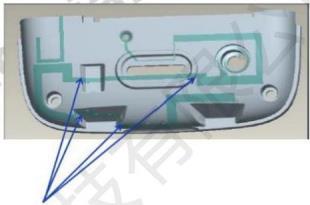

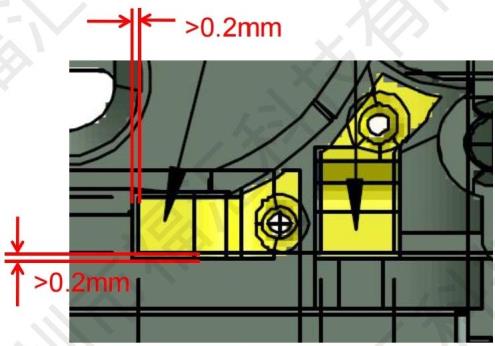

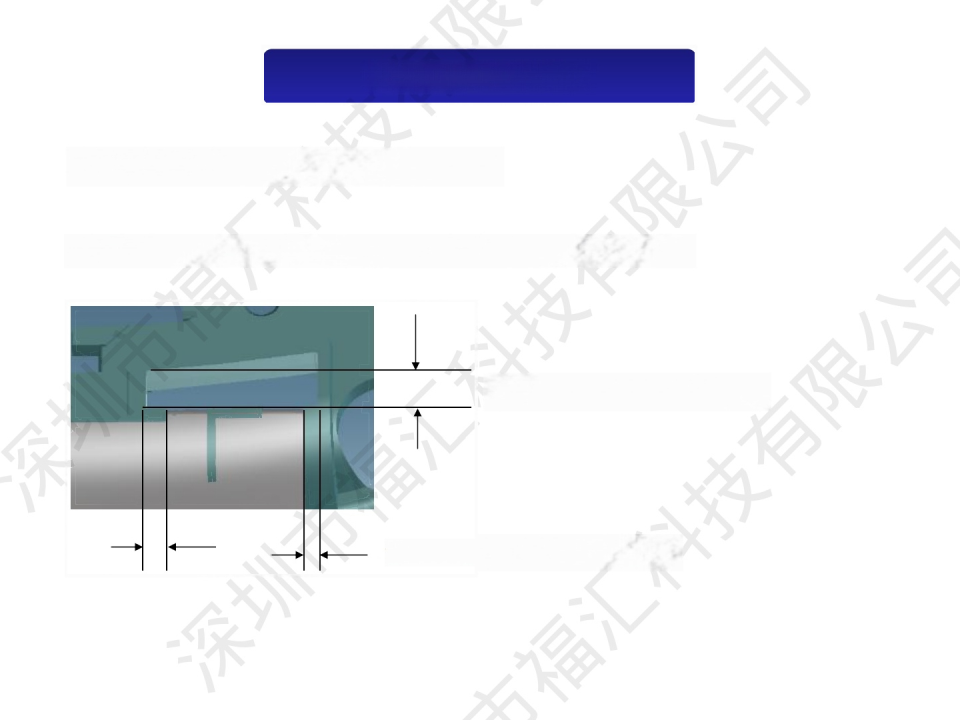

塑胶模具设计关注点

1. 在镭雕区域避免合模线,顶出Pin,缩水,最大的飞边应控制在0.05mm以内; 2. 如果Pin必须出现在镭雕区域,请按照如下图建议的方式设计; |

|

角度大于30度 |

|

不建议 建议方式 |

LDS天线结构要求

LDS天线结构要求

LDS一喷涂线

|

具 |

|

遮喷治具 |

|

喷漆色板对照 |

|

LDS天线结构要求 |

所谓几涂几烤是指喷漆时,每喷一次都要进烤箱烘烤一次,往返几次。

1)LDS做在一级外观面时,应采用喷漆将线路遮盖使肉眼无法辩识。

2)LDS在二级面,可做可不做喷漆,如果做一般采用一涂一烤即可(不打磨),使颜色一致。 3)喷漆一般采用五涂五烤工艺,几涂几烤和LDS化镀线路的膜厚有决定性关系,越厚喷漆工艺 就越难涂烤次数就多。一般深色好喷,浅色难喷。比如黑色要比白色和红色好喷

4)喷LDS漆最难是在打磨,因为LDS厚度有15微米(UM),和机売表面有台阶,为了喷漆后表面 看不到线路,LDS膜厚与机壳要一致高,就必须在喷第一层时将LDS表面的漆进行打磨,高度接 近机壳,依次操作,一般喷到第三层时高度就接近,最后两层就可以

5)喷漆厚度一般一层在15-25UM,五涂五烤后一般在120UM左右

6)喷漆时需要开模做遮喷治具,这治具也是塑胶产品,一般用全水口料生产即可。遮喷治具是 用来把不需喷漆的部分挡住,特别是天线走线馈点的地方。治具是不好会产生严重的飞边甚至 溢喷。

7)在喷漆打样未有正式遮喷治具的时候,用粘胶的方式把需要遮喷粘住。

8)喷漆的良率一般在70%,到80%的很少。

9)喷漆的油漆,一般采用特殊油漆对LDS金属表面和塑胶机壳同时有良好的附着力

|

2.FPC天线结构设计规范 |

FPC 工艺流程图

FPC 工艺流程图

1.单面板流程图:

工程文件--铜箔--前处理--压干膜--曝光--显影--蚀刻--剥膜--AOl- -前 处理--贴覆盖膜(或油墨印刷)--电镀前处理--电镀--电镀后处理--压

补强--外型冲切--电测--外观检查--出货

2.双面板流程图:工程文件--铜箔--钻孔--黑空 (PTH)-- 镀铜--前处 理--压干膜--曝光--显影-蚀刻--剥膜--AOI--前处理--贴覆盖膜(或油 墨印刷)--电镀前处理--电镀--电镀后处理--压补强--外型冲切-电测-- 外观检查--出货

材料组成

材料组成

FPC的设计技术要求:

背胶

基材

|

普通FPC的结构 |

铺铜

油墨

· 晋通的单面板FPC由以下5层材料构成:

|

|

|

|

|

|

|||

|

|

|||||

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|||||

|

|

|||||

|

|

|||||

|

|

|||||

|

|

|||||

|

|

|

|

|

|

|